C1100Pタフピッチ銅,C1020P無酸素銅等 銅板 板金加工サンプル

板金加工分野においてはよく”純銅(銅:Cuを99.9%以上含有する不純物が少く純度の高い銅)”として、電極や接点などの電気及び電子部品によく用いられる、C1100P(タフピッチ銅板)、C1020P(無酸素銅板)、C1201P・C1220P(りん脱酸銅板)に代表される銅板による薄板精密板金・板金加工実例・製品サンプルです。

一般に銅とは、伸銅品(圧延、押出し、引抜き、鍛造などの熱間又は冷間の塑性加工によって造られた 銅及び銅合金の板、条、管、棒、線などの製品の総称)の一種であり、銅(元素記号:Cu)の含有量が99.90%以上の非鉄金属のことを言います。

純度の高い銅であり、純銅とも言われます。

市中材として一般に流通する銅板(純銅板)としては、C1100P(タフピッチ銅板)が最も一般的であり、また、市中品で最も銅(Cu)の純度が高い銅板は、C1020P(無酸素銅板)です。

これらの銅板は、配線器具・トランス・アンテナ等の電気・電子部品用途、屋根板・スプリンクラー・給水管・給湯管・冷媒・床暖房用配管等の建築用途、熱交換器用途、蒸気がま・印刷版等の機械装置用途、器物・風呂釜・湯沸かし器等の日用品用途など、各分野における板金加工材料としても広く用いられています。

銅板は、鉄板(鋼板)やアルミ板、ステンレス板などの一般的な板金材料よりは比較的、価格が高価な材料であるうえ、材料価格は銅相場の上下に伴い変動が大きく、板金加工における材料費のコストには注意が必要です。

それぞれの銅板の板金加工サンプルごとに、実際に行った板金の加工方法や用途、図面形状などの情報も公開できる範囲で掲載しておりますのでお見積もり・ご注文の際の参考にしてください。

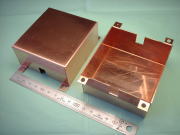

銅ケース(銅箱)|銅板(C1100Pタフピッチ銅板)の板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、銅板製のケーシングとして利用する銅ケース(銅箱)の板金加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【銅ケース(銅ボックス) タフピッチ銅板 C1100P t1.0の加工図面】

設計・加工のポイント

ケース四辺の合わせ目をはんだ付け等で固定しないので、曲げ加工後に辺の合わせ目がすき間無くピッタリ合わさるように曲げ根元の角処理をして曲げ加工を行っていることがポイントとなります。

製品情報・板金加工データ等

- 加工カテゴリー : 精密板金加工

- 製品名称 : 銅ケース(銅箱)

- お客様 : 企業様向け

- 製品用途 : 銅板製のケーシング

- 設計者 : お客様(図面詳細は精密板金 wiz がご提案)

- 加工用図面形式 : CAD作図によるPDFファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 80mm(W)×105mm(L)×40mm(H)

- 素材材質・材料 : タフピッチ銅板 C1100P 比重(密度)8.89/銅(Cu)純度99.90%以上

- 板厚 : t1.0mm

- 表面処理 : なし

- 製作数量 : 4個

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容: プレスブレーキ曲げ(2)(8箇所)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3)、ケトバシ(4))

- 穴加工数 : 3-φ4.5穴

- タップ加工数 : 1-M2タップ

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日10日以上程度)

(注文後営業日10日以上程度) - 評価(満足度) :

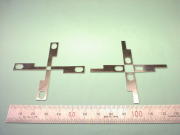

接続端子|銅板(C1020P無酸素銅板)の板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、真空中で使用される無酸素銅板製の接続端子として利用する接続端子の板金加工実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【銅板製 接続端子の製作用図面(説明用)|無酸素銅板 C1020P t1.0】

設計・加工のポイント

この接続端子の形状は、複雑な形状ではありませんが、加工としては特殊な形状の曲げ加工(板厚t1.0の銅板を内径φ5.2のパイプ形状を成形しつつ、そこを基準に隙間1mmを残して180度折り返して曲げる曲げ加工形状)を行う必要があり、難しい曲げ加工形状となっています。

このような形状は、専用の簡易曲げ金型・治具を製作して曲げ加工を行う必要があります。

また、銅板は、レーザー光の反射率が高く、一般にレーザー加工(レーザーカット)が困難であるため、曲げ加工前のブランク形状の加工はNCTタレパン(タレットパンチプレス)により加工しています。

製品情報・板金加工データ等

- 加工カテゴリー : 精密板金加工

- 製品名称 : 接続端子

- お客様 : 企業様向け

- 製品用途 : 真空中で使用される無酸素銅板製の接続端子として利用

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるPDFファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 30mm(W)×22.6mm(L)×7.2mm(H)

- 素材材質・材料 : 無酸素銅板 C1020P 比重(密度)8.89/銅(Cu)純度99.96%以上

- 板厚 : t1.0mm

- 表面処理 : なし

- 製作数量 : 240個

- ブランク加工方法 : タレットパンチプレス(NCT)(5)

- 曲げ加工内容: プレスブレーキ曲げ(2)(内径φ5.2パイプ形状の曲げ含む)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(タレパン(5)))

- 穴加工数 : 4-φ6穴

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 必要(内径φ5.2パイプ形状の曲げ加工用)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

銅板ニッケルめっき電極板|銅板(C1020P無酸素銅板)の板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、半導体関連装置に使用する電極板として利用する無電解ニッケルメッキ電極板の板金加工実績です。

製品サンプル写真(クリックで拡大)

電極板 C1020P t0.6 ニッケルめっき処理前(加工上がり)

電極板 C1020P t0.6 ニッケルめっき処理前(加工上がり)

図面形状又はスケッチデータ

【薄板銅板製 電極板の製作用図面(説明用)|無酸素銅板 C1020P t0.6】

設計・加工のポイント

この電極板の形状は、加工形状としては階段が一段ついているような単純な形状ですが、板厚(t0.6)を除くと、曲げの高さが1mmしかないため、2箇所の曲げをそれぞれ別々に行うことは困難な形状となります。

そのため、一種の絞り加工のような方法で、2箇所の曲げを一度に行いますが、このような曲げ加工をのことを、”段曲げ”などと呼ぶ場合もあります。

製品情報・板金加工データ等

- 加工カテゴリー : 薄板精密板金加工

- 製品名称 : 電極板(仮称)

- お客様 : 企業様向け

- 製品用途 : 半導体関連装置に使用する電極板として利用

- 設計者 : お客様

- 加工用図面形式 : 手書き図面によるFAX図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 10mm(W)×11.6mm(L)×1.6mm(H)

- 素材材質・材料 : 無酸素銅板 C1020P 比重(密度)8.89/銅(Cu)純度99.96%以上

- 板厚 : t0.6mm

- 表面処理 : 無電解ニッケルめっき

- 製作数量 : 50個

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容: プレスブレーキ曲げ(2)

- 曲げ加工箇所数: 2箇所(段曲げ)

- 絞り加工 : なし

- 穴加工方法 : -

- 穴加工数 : -

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) :

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

薄板銅板カール加工ボビンシールド(電磁シールド試作部品)|板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、装置内部で使用される電磁シールド部品として利用するボビンシールド(電磁シールド試作部品)の板金加工実績です。

製品サンプル写真(クリックで拡大)

薄板銅板カール加工ボビンシールド タフピッチ銅 C1100P t0.5

薄板銅板カール加工ボビンシールド タフピッチ銅 C1100P t0.5

図面形状又はスケッチデータ

【薄板銅板製 ボビンシールド(電磁シールド部品)の製作図面|タフピッチ銅板 t0.5】

プレス曲げ金型による薄板カール加工

ブランク加工用のプレス抜き金型により、ブランク形状(カール加工前の展開形状)を抜き加工します。

次に、上型(うわがた)と下型(したがた)でセットとなるカール加工用のR曲げ金型によってブランク材料のカール加工を行います。

R曲げ金型によるカール加工の手順としては、以下のイメージ図のような工程となります。

【薄板銅板製 ボビンシールドのR曲げ金型によるカール加工(カール曲げ加工)のイメージ図】

このような工程でカールされた両端の合わせ目は、曲げ加工時のスプリングバック(以下の説明参照)の影響があり、完全に隙間がゼロとなるのは困難ですが、上の製作図面にあるように、最大でも0.3mm以内の隙間となるような金型の設計となっています。

スプリングバックとは

スプリングバックとは、素材に弾性があるため、曲げ加工など所定の形に成形しても加工終了後加圧力を開放した時に、はね返りにより曲げた角度よりも開いてわずかに加工前の形状に戻ってしまう現象をいいます。

スプリングバック量は材質や曲げ、絞りの量に左右されます。

ボビンシールドの素材として使用しているタフピッチ銅板はそれ程強くはないですが、SUSバネ材などスプリングバックの強い材料の曲げ加工を行う際は、スプリングバックによる曲げ角度の戻り量を考慮した深い曲げ角度の加圧力を加えなければならいので、寸法精度が出にくい難しい加工になります。

製品情報・板金加工データ等

- 加工カテゴリー : 薄板精密板金加工

- 製品名称 : ボビンシールド(仮称)

- お客様 : 企業様向け

- 製品用途 : ●●装置内部で使用される電磁シールド部品として利用

- 設計者 : お客様

- 加工用図面形式 : CAD図面によるPDFファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 外径φ8×内径φ7×8.5L(パイプ形状)

- 素材材質・材料 : タフピッチ銅板 C1100P 比重(密度)8.89/銅(Cu)純度99.90%以上

- 板厚 : t0.5mm

- 表面処理 : なし

- 製作数量 : 100個(試作数量)、15000個(量産数量)

- ブランク加工方法 : 外形プレス打ち抜き加工

- 曲げ加工内容: プレス曲げ

- 曲げ加工箇所数: R曲げ 3箇所

- 絞り加工 : なし

- 穴加工方法 : -

- 穴加工数 : -

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 0~-0.2(長さ寸法)

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型製作の要否 : 必要:量産兼用の単発型製作(外形抜き金型を1型、R曲げ金型を2型)

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

(※金型費用別途)

(※金型費用別途) - 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

(※金型費用別途)

(※金型費用別途) - 納期 :

(注文後営業日20日以上程度)

(注文後営業日20日以上程度) - 評価(満足度) :

自作電源タップ天板|銅板(C1100Pタフピッチ銅板)の板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、自作利用するタフピッチ銅板製の電源タップ天板の板金加工実績です。

製品サンプル写真(クリックで拡大)

電源タップ天板-自作用 タフピッチ銅板 C1100P t4.0

電源タップ天板-自作用 タフピッチ銅板 C1100P t4.0

図面形状又はスケッチデータ

【タフピッチ銅板製の自作利用電源タップ天板の製作図面】

設計・加工のポイント

外形の寸法は、シャーリングカットにより概略寸法を出した後、4辺の端面(コバ面)にフライス加工を施して正確な寸法を出しています。

タフピッチ銅板の比重(密度)は8.89なので、五つのφ36穴と10個のM4皿ビス用皿ザグリ穴の分を差し引いても、この自作用電源タップ天板1枚の重量は、約1.8kgほどあります。

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工・機械加工(フライス加工)

- 製品名称 : 電源タップ天板(自作用)

- お客様 : 企業様向け

- 製品用途 : 自作利用するタフピッチ銅板製の電源タップ天板として利用

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるPDFファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 134mm(W)×424mm(L)×4mm(H)

- 素材材質・材料 : タフピッチ銅板 C1100P 比重(密度)8.89/銅(Cu)純度99.90%以上

- 板厚 : t4.0mm

- 表面処理 : なし

- 製作数量 : 1個

- ブランク加工方法 : シャーリングカット(1) 及び フライス加工(フライス盤)(6)

- 曲げ加工内容: なし

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3))、ドリル加工(皿ざぐり加工)

- 穴加工数 : 5-φ36穴、10-M4皿ネジ用皿座ぐり穴

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日10日以上程度)

(注文後営業日10日以上程度) - 評価(満足度) :

電極端子・薄板銅板製|銅板(C1020P無酸素銅板)の板金加工例

銅板の板金加工・精密板金サンプルとして、企業様向け、半導体関連装置に使用する電極端子として利用するNiめっき(電解Niめっき)を施した薄板銅板製電極端子の板金加工実績です。

製品サンプル写真(クリックで拡大)

電極端子 C1020P t0.6 Niめっき処理前(加工上がり)

電極端子 C1020P t0.6 Niめっき処理前(加工上がり)

図面形状又はスケッチデータ

【薄板銅板製 電極端子の製作用図面(説明用)|無酸素銅板 C1020P t0.6】

設計・加工のポイント

このような部品は、製作数量がもっと多い場合(数千個以上程度)は、外形と穴加工を同時にプレス抜き加工できる専用の抜き金型を製作すれば、1回のプレス抜きだけで製品が完成するので、製品単価を安くすることができます。

ただし、専用の抜き金型製作費用がイニシャルコストとして発生します。

そのため、専用の抜き金型製作によるプレス抜き加工を行うかどうかは、トータルの製作予定数量を考慮することにより、金型製作しても金型代も含めたトータルコストで安く上がるかどうかを検討して加工方法を決定することがコストの上でポイントとなります。

製品情報・板金加工データ等

- 加工カテゴリー : 薄板精密板金加工

- 製品名称 : 電極端子(仮称)

- お客様 : 企業様向け

- 製品用途 : 半導体関連装置に使用する電極端子として利用

- 設計者 : お客様

- 加工用図面形式 : 手書き図面によるFAX図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 8mm(W)×30.5mm(L)×0.6mm(H)

- 素材材質・材料 : 無酸素銅板 C1020P 比重(密度)8.89/銅(Cu)純度99.96%以上

- 板厚 : t0.6mm

- 表面処理 : Niめっき(電解Niめっき)

- 製作数量 : 150個

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容: -

- 曲げ加工箇所数: なし

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3))

- 穴加工数 : 1-φ5×7長丸穴

- タップ加工数 : -

- 溶接箇所 : 溶接なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(7) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) :

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

注記(用語の説明)

- 注(1).シャーリングカット(シャーリング加工)

- 鋼板・板材を切断すること。切断の原理は、紙を切るハサミと同様。

以下のような機械で加工する。

- 注(2).プレスブレーキ曲げ(ベンダー加工)

- 鋼板・板材を曲げ加工すること。一般にV型のダイに乗せた板材をプレス加圧し、塑性変形させて任意の角度に曲げる。板金加工品の完成度は、曲げ加工の精度に拠るところが大きく、板金の基本的かつ重要な加工工程の一つ。以下のような機械で曲げ加工する。

- 注(3).セットプレス

- 鋼板・板材に穴などのパンチング加工を行う機械。

- 注(4).ケトバシ(足踏みプレス・フートプレス)

- 完全手動のプレス機械。足で蹴飛ばすことを動力とする。ごく少量試作板金等には重宝する。

- 注(5).タレットパンチプレス(タレパン、NCT) 参考英語:Turret punch press

- 通称”タレパン”又は”NCT”とも言われ、板金加工に一般によく使われるプレス機械の一種。

形状の異なった多数の金型を円状または扇状の「タレット」とよばれる金型ホルダーに配置し、NC制御によって任意の金型をスライド下部に回転させ、素材の所定の位置に所定の打抜き作業ができるクランクプレス(クランク機構によってスライドを駆動するプレス)。

板金加工における薄板のブランク加工(外形や抜き穴の加工)を自動で行うことができる機械(参考写真以下)。

- 注(6).フライス加工(フライス盤)

- フライス盤を利用して行う切削加工。

フライス盤とは、工作物に送り運動を与え、主軸とともに回転するフライスを使用して、平面削り、溝削りなどの加工を行う工作機械。

一般的な汎用フライス盤から、数値制御されたNCフライス盤(CNCフライス盤)など、用途や加工目的・手段などにより様々なフライス盤がある(参考写真以下)。

- 注(7).JIS B 0408-B

- 金属プレス加工品(金属板を打抜き・曲げ・絞りによってプレス加工したもの)の普通寸法公差(特に図面に指示のない寸法の公差、一般公差)は、JIS B 0408(金属プレス加工品の普通寸法公差)に規定される等級”B級”によるという意味。各等級の普通寸法許容差は以下。

関連情報・参考ページ

- 精密板金とは・板金加工とは

- 精密板金・板金加工の詳しい解説。自動車板金・建築板金との違い、製作実例、薄板金属への主な加工内容・工程、板金材料・材質・板厚の説明など。

- お見積もり・お問合わせ

- 精密板金・板金加工などのお見積もりのご依頼方法(必要事項、送付いただく図面形式など)、お問い合わせ先、担当者、営業日など。

- 図面作成,書き方|製図ガイド

- 三角法による一般的な図面作成例・板金図面の書き方のポイントなど。図面記号・指示記号や図面に記載する基本的なことなどを板金加工品の実例を基にご紹介。製図用紙サンプルもあり。

- 薄板金属材料・加工技術

- 精密板金 wiz で対応可能な薄板金属材料・板金材料や加工方法・内容などの説明。