SUS304-2B等 薄板ステンレス板金加工サンプル

板金加工分野において、よく”サス(SUS)”、或いは、”さんまるよん(304)”などと呼ばれて一般によく用いられる、SUS304-2B に代表される冷間圧延ステンレス鋼板(ステンレス薄板)による精密板金・板金加工実例・製品サンプルです。

SUS304-2B 以外にも、SUS304-片研(#400片面研磨材)、SUS304-HL(ヘアライン材)、SUS304-BA、SUS316-2B などのステンレス板金加工・精密板金の製品実例などもご紹介しております。

ステンレス鋼板は、板金加工材料としては鋼板(SPCCなどの鉄板)と比べると材料コストが高価な材料ですが、耐食性や強度に優れることや、意匠性にも応用が利くなど多くの優れた性質をもつ材料であり、板金用途や建材用などにも非常に広い用途で利用されている材料です。

それぞれのステンレス板金加工サンプルごとに、実際に行った板金の加工方法や用途、図面形状などの情報も公開できる範囲で掲載しておりますのでお見積もり・ご注文の際の参考にしてください。

配管バンド(パイプバンド・サポート金具)試作品 |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、企業様向け、機械装置内配管のサポート・バンド金具 SUS304-2B t2.0/t1.5 による配管バンド(パイプバンド)試作品の製作実績です。

製品サンプル写真(クリックで拡大)

配管バンド(パイプバンド) ステンレス SUS304-2B t2.0/t1.5

配管バンド(パイプバンド) ステンレス SUS304-2B t2.0/t1.5

図面形状又はスケッチデータ(部品構成)

【装置配管用パイプバンド(配管バンド)の部品構成・概略形状・図面】

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工、試作

- 製品名称 : 装置配管用パイプバンド(配管バンド・サポート金具)

- お客様 : 企業様向け

- 製品用途 : 機械装置内配管のサポート・バンド金具として利用

- 設計者 : 原案はお客様、詳細ご提案は精密板金 wiz

- 加工用図面形式 : 手書き図面

- 製品構成部品点数 : 4点(配管バンド本体部品×2P・ガイドチャンネル×2P)

- 組立方法 : 点付け溶接(配管バンド本体部品とガイドチャンネルとの接合)

- 製品概略サイズ : 60mm(W)×30mm(L)×20mm(H)(片側1ピースで)

- 素材材質・材料 : ステンレス鋼板 SUS304-2B

- 板厚 : t2.0mm(配管バンド本体部品)、t1.5(ガイドチャンネル)

- 表面処理 : なし

- 製作数量 : 3セット(6P)

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容(配管バンド本体部品): プレスブレーキ曲げ(2)(2箇所×2P)

- 曲げ加工内容(ガイドチャンネル): プレスブレーキ曲げ(2)(2箇所×2P、半円部送り曲げ)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3)、ケトバシ(4))

- 穴加工数 : 4-φ3.2穴×2P(配管バンド本体部品)

- タップ加工数 : なし

- 溶接箇所 : 6箇所点付け×2P

- 溶接後の表面処理 : 溶接焼け跡(焼け焦げ・スケール)除去処理(マイトスケーラー(5))

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 必要

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

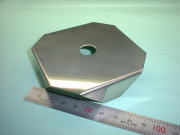

飾り台・花瓶台の試作品 |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、小物の置物や花瓶の受け台として利用できるデザイン板金オブジェの試作品 SUS304-片研(#400片面研磨仕上げ材) t1.0 による飾り台・花瓶台の製作実績です。

製品サンプル写真(クリックで拡大)

飾り台・花瓶台-ステンレス製 SUS304-片研t1.0 デザイン試作

飾り台・花瓶台-ステンレス製 SUS304-片研t1.0 デザイン試作

図面形状又はスケッチデータ

【飾り台・花瓶台-ステンレス製 SUS304 片研材(#400片面研磨仕上げ材) t1.0 試作図面】

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工、デザイン試作

- 製品名称 : 飾り台・花瓶台(仮称)

- お客様 : -

- 製品用途 : 小物の置物や花瓶の受け台として利用

- 設計者 : 精密板金 wiz

- 加工用図面形式 : 手書きフリーハンド図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 80mm(W)×80mm(L)×20mm(H)

- 素材材質・材料 : ステンレス鋼板 SUS304 片研材(#400片面研磨仕上げ材)

- 板厚 : t1.0mm

- 表面処理 : なし

- 製作数量 : 3個

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容: プレスブレーキ曲げ(2)(4箇所)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(ケトバシ(4))

- 穴加工数 : 1-φ12穴

- タップ加工数 : なし

- 溶接箇所 : なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不要

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日3日以上程度)

(注文後営業日3日以上程度) - 評価(満足度) :

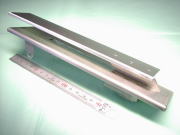

振動板 SUS316L薄板試作 |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、企業様向け、装置内部に使用される部品の薄板試作 SUS316L t0.5 による振動板の試作品の製作実績です。

製品サンプル写真(クリックで拡大)

図面形状又はスケッチデータ

【薄板試作品 振動板 ステンレス SUS316L t0.5 概略図面】

製品情報・板金加工データ等

- 加工カテゴリー : 精密板金加工、薄板試作

- 製品名称 : 振動板(仮称)

- お客様 : 企業様向け

- 製品用途 : ●●機械装置内部で使用する振動板として利用(●●は社外秘)

- 設計者 : お客様

- 加工用図面形式 : CAD作図によるDXFファイル形式図面

- 製品構成部品点数 : 1点

- 組立方法 : なし

- 製品概略サイズ : 35mm(W)×114mm(L)×6.5mm(H)

- 素材材質・材料 : ステンレス薄板 SUS316L(お客様からの支給材料)

- 板厚 : t0.5mm

- 表面処理 : なし

- 製作数量 : 10個

- ブランク加工方法 : ワイヤーカット(ワイヤー加工)(6)

- 曲げ加工内容: プレスブレーキ曲げ(2)(6箇所)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3))

- 穴加工数 : 1-φ10穴

- タップ加工数 : なし

- 溶接箇所 : なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : ±0.1mm(中心部矩形部寸法)

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) : -(支給材のため)

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

電動パイプカッター治具試作 |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、配管(鋼管)を縦割りカットするためのカッター治具・アタッチメントとして利用する SUS304-2B t1.5 や SUS303切削品、アルミ板 A5083P t4.0 による電動パイプカッター治具試作品の製作実績です。

製品サンプル写真(クリックで拡大)

電動パイプカッター治具 SUS304-2B t1.5 ほか、組立品試作

電動パイプカッター治具 SUS304-2B t1.5 ほか、組立品試作

図面形状又はスケッチデータ(組立図)

【電動パイプカッター治具の組立図面(部品構成)】

図面形状又はスケッチデータ(各部品図)

①ベースプレートは、電動パイプカッター治具のメイン部材となる部品ですが、バンドソーのように手に持って作業する作業性から、なるべく軽量であり、しかもベースとなる部材なのである程度の強度が必要となることから、板厚をt1.5と薄めにして、周囲4辺を補強のために曲げ加工しています。

【①ベースプレート SUS304-2B t1.5】

②配管保護プレートも軽量であることを重視し、アルミ合金板の平板としています。

板金加工で一般に用いるA5052Pではなく、A5052Pよりも強度が高いA5083Pのt4.0を採用しています。

A5083Pは、溶接構造用アルミ合金で、実用非熱処理合金の中で最も強度の高い耐食合金です。溶接構造に適しており、耐海水性・低温特性も良好なアルミ合金です。

【②配管保護プレート アルミ板 A5083P t4.0】

③プレートガイドは、①ベースプレートと②配管保護プレートを結合する部品になります。

【③プレートガイド SUS304-2B t1.5】

④カバー軸受けは、市販の電動カッターに本試作品の電動パイプカッター治具を固定するための金具です。

【④カバー軸受け SUS304-2B t1.5】

⑤連結ベースも、市販の電動カッターに本試作品の電動パイプカッター治具を固定するためのもう一方の固定金具ですが、この位置が重心であり、最も荷重を受ける部分であることから、ステンレスの機械加工部品としています。

【⑤連結ベース SUS303(快削ステンレス鋼)】

⑥スライド固定金具は、本試作品の電動パイプカッター治具に取り付ける市販の電動カッター位置をスライドしてカッター刃の出入を調整するためのスライド金具です。

【⑥スライド固定金具 SUS303(快削ステンレス鋼)】

■ 市販の電動カッターへの取付要領図

ピンクの線で描かれているのが電動カッターになります。

下図のように電動カッターを電動パイプカッター治具に取り付けることにより、①ベースプレートのスリットからカッター刃を出して、②配管保護プレートと①ベースプレートの隙間に挿入した配管を縦割りにカットします。

【市販の電動カッターへの取付要領図面】

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工、試作

- 製品名称 : 電動パイプカッター治具(仮称)

- お客様 : 企業様向け

- 製品用途 : 配管(鋼管)を縦割りカットするためのカッター治具・アタッチメントとして利用

- 設計者 : 原案はお客様、精密板金 wiz にて詳細ご提案

- 加工用図面形式 : CAD作図によるDXFファイル形式図面

- 製品構成部品点数 : 6点(部品①~⑥)

- 組立方法 : 皿ビス

- 製品概略サイズ : 約50mm(W)×約240mm(L)×約75mm(H)(組立品にて)

- 素材材質・材料 : ステンレス SUS304-2B板材/SUS303快削鋼/アルミ板 A5083P

- 板厚 : t2.0mm(SUS304-2B)、t4.0(A5083P)

- 表面処理 : なし

- 製作数量 : 1台

- ブランク加工方法(SUS304-2B t1.5) : シャーリングカット(1)

- ブランク加工方法(A5083P t4.0) : 4面フライス加工(7)

- 曲げ加工内容: プレスブレーキ曲げ(2)

- 曲げ加工箇所数(①ベースプレート): 4箇所(補強のため)

- 曲げ加工箇所数(③プレートガイド): 1箇所

- 曲げ加工箇所数(④カバー軸受け): 2箇所

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3)、ケトバシ(4))及びドリル

- 穴加工数(①ベースプレート): 3-M3用皿座ぐり穴、10×140角穴(異形四角穴)

- 穴加工数(②配管保護プレート): 3-M3用皿座ぐり穴

- 穴加工数(③プレートガイド): 2-3.5×6長丸穴

- 穴加工数(④カバー軸受け): 2-φ5穴

- 穴加工数(⑥スライド固定金具): 1-3.5×7.5長丸穴

- タップ加工数(③プレートガイド) : 3-M3

- タップ加工数(⑤連結ベース) : 6-M3有効深さ6mm

- 溶接箇所 : なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不要

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

ステンレスパネル(SUSパネルカバー) |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、特定の照明器具・機器のステンレス製パネルカバーとして利用する #400研磨材と同程度の表面光沢をもつステンレス薄板 SUS304-BA t0.5 によるステンレスパネル(SUSパネルカバー)の製作実績です。

製品サンプル写真(クリックで拡大)

ステンレスパネル(SUSパネルカバー) SUS304-BA t0.5

ステンレスパネル(SUSパネルカバー) SUS304-BA t0.5

図面形状又はスケッチデータ

【照明器具・機器用ステンレスパネル(SUSパネルカバー) SUS304-BA t0.5 概略図面】

製品情報・板金加工データ等

- 加工カテゴリー : 精密板金加工

- 製品名称 : ステンレスパネル・SUSパネルカバー(仮称)

- お客様 : 企業様向け

- 製品用途 : 特定の照明器具・機器のステンレス製パネルカバーとして利用

- 設計者 : お客様(精密板金 wiz が材質変更のご提案)

- 加工用図面形式 : CAD作図によるDXF形式ファイル図面

- 製品構成部品点数 : 1点

- 組立方法 : -

- 製品概略サイズ : 約90mm(W)×約90mm(L)×約6mm(H)

- 素材材質・材料 : ステンレス薄板 SUS304-BA材

- 板厚 : t0.5mm

- 表面処理 : なし

- 製作数量 : 30個

- ブランク加工方法 : タレットパンチプレス(NCT)(8)

- 曲げ加工内容: プレスブレーキ曲げ(2)(60°鈍角曲げ)

- 曲げ加工箇所数: 4箇所

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(タレパン(8)))

- 穴加工数 : 2-φ2.5穴、59-φ3×11丸長穴

- タップ加工数 : なし

- 溶接箇所 : なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : ±0.1mm(折り曲げ部分の幅寸法)

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

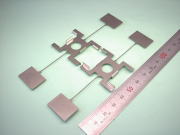

配管支持金具・金物 試作品 |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、企業様向け、パイプ容易に支持・固定・取り外しができるパイプサポート・固定金具として利用する SUS304-2B t1.2&t1.0 による配管支持金具・金物の試作品の製作実績です。

製品サンプル写真(クリックで拡大)

配管支持金具・金物(パイプサポート) SUS304-2B t1.2/t1.0

配管支持金具・金物(パイプサポート) SUS304-2B t1.2/t1.0

図面形状又はスケッチデータ

【32A用 配管支持金具・金物(ステンレス SUS304-2B t1.2) 試作品加工図面】

【25A用 配管支持金具・金物(ステンレス SUS304-2B t1.0) 試作品加工図面】

【20A用 配管支持金具・金物(ステンレス SUS304-2B t1.0) 試作品加工図面】

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工、試作

- 製品名称 : 装置配管用 配管支持金具・金物(パイプサポート・固定金具)

- お客様 : 企業様向け

- 製品用途 : 配管の固定金具・支持金物として利用(パイプの取り付け・取外しが容易)

- 設計者 : 原案はお客様、詳細ご提案は 精密板金 wiz

- 加工用図面形式 : 手書きフリーハンド図面

- 製品構成部品点数 : 3点(32A、25A、20A配管支持用)

- 組立方法 : -

- 製品概略サイズ(32A用) : 45.1mm(W)×52.6mm(L)×10mm(H)

- 製品概略サイズ(25A用) : 36mm(W)×42mm(L)×10mm(H)

- 製品概略サイズ(20A用) : 29.2mm(W)×33.6mm(L)×10mm(H)

- 素材材質・材料 : ステンレス鋼板 SUS304-2B

- 板厚 : t1.2mm(32A配管支持用)、t1.0(25A、20A配管支持用)

- 表面処理 : なし

- 製作数量 : 各10個

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容: プレスブレーキ曲げ(2)(2箇所×2P)

- 曲げ加工箇所数: 各4箇所

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3))

- 穴加工数 : 2-φ4穴(32A、25A、20A配管支持用それぞれ)

- タップ加工数 : なし

- 溶接箇所 : なし

- 溶接後の表面処理 : -

- 図面指示の特定寸法公差 : 特定箇所の寸法公差指示なし

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日12日以上程度)

(注文後営業日12日以上程度) - 評価(満足度) :

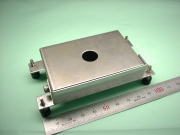

ステンレスケース製作(試料加熱用ボックス) |ステンレス板金加工例

薄板ステンレス板金加工サンプルとして、企業様向け、測定装置に取付けて温度テストを行う為のステンレスケースとして利用する SUS304-2B t1.0 によるステンレスケース製作(試料加熱用ボックス・小物ケース)の製作実績です。

製品サンプル写真(クリックで拡大)

ステンレスケース製作(試料加熱用) SUS304-2B t1.0 試作

ステンレスケース製作(試料加熱用) SUS304-2B t1.0 試作

図面形状又はスケッチデータ(組立図)

【ステンレスケース製作(実験試料加熱用小物ケース製作)完成品図面・部品構成図面】

図面形状又はスケッチデータ(各部品図)

上図のように、このステンレスケース(小物ケース)は、①本体ステンレスケース、②正面フタ及び③高さ調整支持ボルトの3点から構成されています。

①本体ステンレスケースと②正面フタの部品図は、以下の図面になります。

【①本体ステンレスケース部品図 及び ②正面フタ部品図 SUS304-2B t1.0】

さらに、①本体ステンレスケースは、以下の図の通り、A.上部ボックス と B.底板 の部品の溶接組立により構成されています。

【A.上部ボックス 及び B.底板(①本体ステンレスケース用部品) SUS304-2B t1.0】

製品情報・板金加工データ等

- 加工カテゴリー : 板金加工、試作

- 製品名称 : ステンレスケース(試料加熱用小物ケース)

- お客様 : 企業様向け

- 製品用途 : 測定装置に取付けて、温度テストを行う為のステンレスケースとして利用

- 設計者 : 原案はお客様、詳細ご提案は 精密板金 wiz

- 加工用図面形式 : 手書き図面

- 製品構成部品点数 : 4点

- 組立方法 : 溶接(A.上部ボックスとB.底板)、ネジ止め(①本体と②フタ)

- 製品概略サイズ : 50mm(W)×99mm(L)×16mm(H)(③高さ調整支持ボルト除く)

- 素材材質・材料 : ステンレス鋼板 SUS304-2B

- 板厚 : t1.0mm

- 表面処理 : なし

- 製作数量 : 1セット

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容(A.上部ボックス): プレスブレーキ曲げ(2)

- 曲げ加工箇所数 : 3箇所(A.上部ボックス)、2箇所(②正面フタ)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3)、ケトバシ(4))

- 穴加工数(①本体ステンレスケース) : 2-φ13穴、4-φ3.2穴

- 穴加工数(②正面フタ) : 2-φ3.2穴

- タップ加工数 : 2-M3(①本体ステンレスケース)

- 溶接箇所 : 1箇所(A.上部ボックスとB.底板を全周溶接)

- 溶接後の表面処理 : 溶接焼け跡(焼け焦げ・スケール)除去処理(マイトスケーラー(5))

- 図面指示の特定寸法公差 : (+0、-0.4)、(+0.4、-0)

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(9) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

注記(用語の説明)

- 注(1).シャーリングカット(シャーリング加工)

- 鋼板・板材を切断すること。切断の原理は、紙を切るハサミと同様。

以下のような機械で加工する。

- 注(2).ブレスブレーキ曲げ(ベンダー加工)

- 鋼板・板材を曲げ加工すること。一般にV型のダイに乗せた板材をプレス加圧し、塑性変形させて任意の角度に曲げる。板金加工品の完成度は、曲げ加工の精度に拠るところが大きく、板金の基本的かつ重要な加工工程の一つ。以下のような機械で曲げ加工する。

- 注(3).セットプレス

- 鋼板・板材に穴などのパンチング加工を行う機械。

- 注(4).ケトバシ(足踏みプレス・フートプレス)

- 完全手動のプレス機械。足で蹴飛ばすことを動力とする。ごく少量試作板金等には重宝する。

- 注(5).マイトスケーラー

- 溶接後の表面にできる焼け跡(焼け焦げ)をきれいに除去する機械。薬品も併用し電気的に酸化膜を除去する機械(以下の写真参照)。

- 注(6).ワイヤーカット(ワイヤー加工)

- 工作物と電極との間の放電現象を利用して行う加工。

走行する金属製(主に真鍮製)のワイヤー電極を用いて電極・工作物間に短い周期で繰り返されるアーク放電によって被加工物表面の一部を除去する機械加工の方法。

ワイヤー加工は、被加工物が電気を通す材質(導体)でなければ加工できないという特徴がある。精度の高い加工が可能なため金型を製作するために広く用いられる。ワイヤー加工を行う工作機械をワイヤ放電加工機という(参考写真以下)。

- 注(7).フライス加工(フライス盤)

- フライス盤を利用して行う切削加工。

フライス盤とは、工作物に送り運動を与え、主軸とともに回転するフライスを使用して、平面削り、溝削りなどの加工を行う工作機械。

一般的な汎用フライス盤から、数値制御されたNCフライス盤(CNCフライス盤)など、用途や加工目的・手段などにより様々なフライス盤がある(参考写真以下)。

- 注(8).タレットパンチプレス(タレパン、NCT) 参考英語:Turret punch press

- 通称”タレパン”又は”NCT”とも言われ、板金加工に一般によく使われるプレス機械の一種。

形状の異なった多数の金型を円状または扇状の「タレット」とよばれる金型ホルダーに配置し、NC制御によって任意の金型をスライド下部に回転させ、素材の所定の位置に所定の打抜き作業ができるクランクプレス(クランク機構によってスライドを駆動するプレス)。

板金加工における薄板のブランク加工(外形や抜き穴の加工)を自動で行うことができる機械(参考写真以下)。

- 注(9).JIS B 0408-B

- 金属プレス加工品(金属板を打抜き・曲げ・絞りによってプレス加工したもの)の普通寸法公差(特に図面に指示のない寸法の公差、一般公差)は、JIS B 0408(金属プレス加工品の普通寸法公差)に規定される等級”B級”によるという意味。各等級の普通寸法許容差は以下。

関連情報・参考ページ

- 精密板金とは・板金加工とは

- 精密板金・板金加工の詳しい解説。自動車板金・建築板金との違い、製作実例、薄板金属への主な加工内容・工程、板金材料・材質・板厚の説明など。

- お見積もり・お問合わせ

- 精密板金・板金加工などのお見積もりのご依頼方法(必要事項、送付いただく図面形式など)、お問い合わせ先、担当者、営業日など。

- 図面作成,書き方|製図ガイド

- 三角法による一般的な図面作成例・板金図面の書き方のポイントなど。図面記号・指示記号や図面に記載する基本的なことなどを板金加工品の実例を基にご紹介。製図用紙サンプルもあり。

- 薄板金属材料・加工技術

- 精密板金 wiz で対応可能な薄板金属材料・板金材料や加工方法・内容などの説明。