プレス機械・金型による板金プレス加工

精密板金・板金加工の主な工程・作業手順のなかで、板金材料の抜き加工などをプレス機械と汎用型や特殊用途・形状の金型によって行うプレス加工について、その方法や原理・用途・特徴などをご説明いたします。

プレス加工(主にせん断加工)

このページで取り上げるプレス加工とは、鋼板(鉄板)やアルミ板、ステンレス板、銅板、真鍮板などの板金材料(金属板)を、プレス機械とプレス金型によって打ち抜いたり曲げたりするいわゆる”板金プレス加工”あるいは”金属プレス加工”に関することになりますが、プレス曲げについては、曲げ加工(ベンディング)のところで詳しく説明していますので、ここでは主にプレス機械・金型による抜きや絞り加工、プレス機械・金型の種類や加工方法などについての説明がメインとなります。

プレス機械の種類・分類

一口にプレス機械と言っても用途や加工目的・精度・生産性などによりさまざまな種類があります。

まず、駆動方式の違いにより、以下のように大別することができると思います。

機械プレス

電動モータによる回転運動を機械的機構によってスライドの直線運動に変え、金型を介して素材を成形するプレス。生産性が高くプレス機械の大半がこのタイプ。スライドを機械式機構によって駆動するプレスの総称で、代表例に以下などがあげられる。

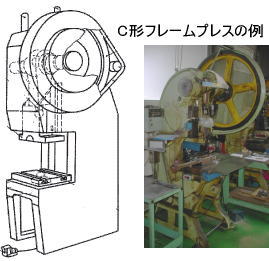

- クランクプレス

- クランク機構によってスライドを駆動するプレスの総称で、C形フレームシングル、C形フレームダブル、アーチ形シングル、ストレートサイド形(門形)シングル、ストレートサイド形ダブルクランクプレスなどさまざまある。タレットパンチプレスもクランクプレスの一種。

- リンクプレス(リンクモーションプレス)

- スライドをリンク機構によって駆動するプレスで、絞り加工の生産性が高いプレス。

- ポストガイドプレス

- 複数個のガイドポストによってスライドが案内されて上下運動するプレス。

- トランスファープレス

- プレス本体と同期した搬送機構(トランスファー送り装置)を内蔵した機械プレスで、材料が連続的に供給され連続自動加工される。

- 高速精密自動プレス

- 高速で順送加工を行う高い精度と剛性を備えたプレス。門形のフレーム構造のものが多い。

- サーボプレス

- サーボモータの駆動によってスライドの速度やモーション設定が自由にできるプレス。近年普及してきているプレスで生産性の向上、金型寿命、部品精度の向上等が図れるプレス。

- スクリュープレス(ねじプレス)

- ねじ機構によってスライドを駆動するプレス。

液圧プレス

スライドを液圧によって駆動するプレスの総称で、液には水を用いる水圧プレスもあるが、一般には油圧プレスが多い。機械プレスではできない特殊な分野での利用が多い。

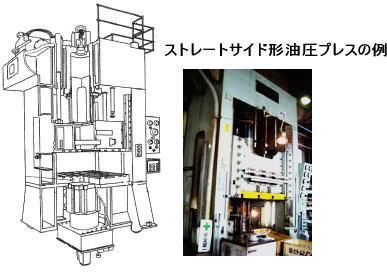

- 油圧プレス

- スライドの駆動を油圧によって行う液圧プレス。

機械プレス(クランクプレス)と同様に、C形フレームやストレートサイド形(門形)などの油圧プレスがある。

- ファインブランキングプレス

- 精密打ち抜きを行う精度の高いプレス。

その他のプレス

空気圧によってスライドを駆動する空気圧プレス、手の力によってスライドを動かす手動プレス(ハンドプレスとも言い、エキセン軸、ねじ軸又はラックピニオンを用いたものがある)、足の力によってスライドを動かす足踏みプレス(フットプレス、通称 ケトバシ とも言う。以下の写真参照。)などがある。

プレス金型でできる加工(プレス加工の種類)とその金型

プレス加工の種類にもさまざまあり、それに対応したプレス金型によって作業されます。プレス加工及び金型の種類としては主に以下のように分類できますが、実際には単独で行う場合といくつかのプレスを同時或いは連続的に行う場合があります。

せん断(shearing):抜型・穴抜型・外形抜型・総抜型など

被加工材料板の破壊限以上の外力でプレスすることによって、板を完全に切断・分離する加工。

- 打ち抜き(ブランキング:blanking)

- 抜型により、板から所定の閉曲線形状で打ち抜き、完全に分離する。

- 外形抜き

- 外形抜型により、板から所定の開曲線形状状で打ち抜いて分離する。つまり製品の外形(アウトライン)を打ち抜く。また、総抜型であれば、製品の外形と穴を同時に抜くことができる。

- 穴抜き(穴あけ:punching)

- 穴抜型により、製品に穴をあける。

- せん断(シャーリング:shearing)

- 板を切断し、完全に分離する。

- 切り欠き

- 板の一部分を部分的にせん断により分離する。

曲げ(bending):曲げ型(曲型)など

被加工材料の板厚断面における中立軸の片側(曲げ外側)に引張り力が作用し、その反対側の面(曲げ内側)に圧縮力が作用するようにプレスして材料を曲げる加工。

(下図参照。中立軸は曲げ部分において必ずしも板厚の中心ではなく若干内側に移動する。)

- プレス曲げ

- V曲げ(V字曲げ)、L曲げ(L字曲げ)、U曲げ(U字曲げ)、カール曲げ、ヘミング曲げ(アザ折り曲げ)等

- プレスブレーキ曲げ

- 形材曲げ(チャンネル、アングル等)、箱曲げ等

絞り(drawing):絞り型など

被加工材料に引張力が作用するようにプレスされる加工。

- 円筒絞り、フランジ付き絞り、角筒絞り、異形絞り、円錐絞り、角錐絞り、球頭絞り、深絞り、浅絞り等

- 板からプレス絞りをして容器を作る加工。一般に深さの浅い容器を作る絞り加工を浅絞り加工と言い、深さが円筒の直径より深いもの、或いは、角筒容器の四角辺の大きさより深さが深くなるような絞り加工を深絞り加工と言う。

- 皿絞り(カウンターシンク)

- 板を皿状などに凹凸に絞る加工。皿ビスの頭を沈めるためや、多数加工することにより表面の滑り止め用途などにも利用される。

- バーリング(穴フランジ、burring)

- 絞って板を伸ばすことによって穴の周りにフランジ(つば)を作る加工。穴フランジなどとも呼ばれる。穴フランジの内側にネジを切る(タップを立てる)ことを特にバーリングタップという。

- しごき加工(シゴキ加工:Ironing)

- 容器(板)の厚さを薄くする加工。容器の側壁をポンチとダイスでしごいて、板厚を減少させる。それに伴い長さを伸ばし、表面をなめらかにする加工。

圧縮(compression):押出型など

被加工材料に圧縮力が作用するようにプレスされる加工。

- 面付け加工

- 穴の縁を圧縮力により、つぶしてカド取る加工。皿ビスの座面やバリ取りを目的とする。

- 圧印加工(coining)

- 密閉した金型で(ポンチとダイの間で)強く圧縮し、金属板にポンチとダイ面の模様を圧縮によって写し出す鍛造加工の一種。

- 刻印加工

- 金属板の表面にマークや文字などを凹に刻みこむ。簡易例としては刻印での文字・数字等のポンチ打ちなど。

- かしめ接合加工(カシメ接合加工)

- 絞りや半抜きを利用したり、市販リベット等により板の接合を行う加工。

- 押し出し加工

- 型を通して寸法や形状を出す加工。

プレス金型によるプレス抜きについて

プレス加工・プレス金型では上述のように抜き(せん断)や曲げ、絞り、圧縮など多くの加工の方法があり、またそれぞれに適したな金型がありますが、以下ではプレス加工・プレス金型における最も用途頻度が高いプレス抜き(せん断)の基本的なことについて説明します。

金型プレス抜き基本動作、ダレ・バリ(カエリ)の発生、適正クリアランスなど

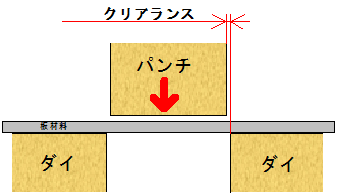

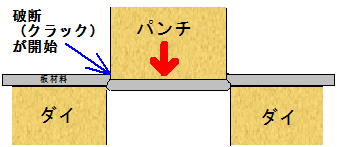

金型(パンチ・ダイ)によるプレス加工による抜き工程基本フローは以下のうような流れになります。以下の図は金型(パンチ・ダイ)で加工される板材料を真横断面から見た模式図になります。

- 下型の上にワークが配置

- 下型(ダイ)の上にワーク(被加工材の板材料)がセットされた状態です。この状態で上型(パンチ)が必要な加圧力を伴って一気に下降します。パンチとダイの間には図のようなクリアランス(※)が設けられています。

(※)クリアランス(パンチとダイの隙間)については後述します。

- パンチの加圧力で板材料の破断が開始

- 下降してきた上型(パンチ)が板材料に到達して接触し、さらに下降するとプレスの加圧力により材料が下に押し出されることにより、パンチとダイの刃先から板の破断(せん断)が開始します。

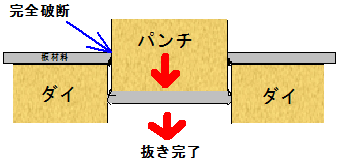

- 板材料の破断完了で抜きが完了

- 上型(パンチ)がそのまま更に下降することにより上型に下に押し出された部分の板材料がダイの上にある部分の板材料と完全に破断しパンチに押し出された部分が下に抜け落ちて抜きが完了します。

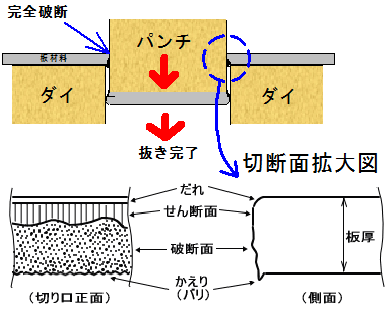

- 切断面の形状

- 上述のような工程でプレス金型によりプレス抜きされた板材料の切断面(板端面の切り口)は原則、以下の図のような【だれ】、【せん断面】、【破断面】、【かえり(バリ)】のような4つの層を持った形状になります。これがプレス金型によるプレス抜きの切断面の特徴です。タレパン加工(NCT加工)もプレス金型によるプレス加工の一種なので下図のような切断面になります。(レーザー加工やエッチング加工による切断面はこのような4層の切断面にはなりません。)

- 切断面の4層の様子

- 【だれ】は側面から見ると丸みを帯びたR形状になります。面の粗さも滑らかです。

【せん断面】は図のように非常に細かい縦筋が入った面となります。

【破断面】は材料を引きちぎったような感じのザラザラした感じの粗い面になります。

【かえり(バリ)】は平面から突起してギザギザ。素手で触ると痛くて危険です。 - クリアランスと切断面の関係

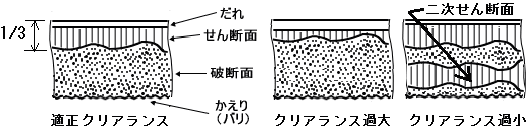

- クリアランスとは上の方の図に示すようにパンチとダイの隙間のことですが、このクリアランスが小さい、大きいの違いは切り口の品質に大きく関係します。逆の言い方をすれば切断面のせん断面の状況から適正なクリアランスでせん断加工が行われているかどうかある程度の判断が出来ます。

適正なクリアランスでせん断加工を行った場合の切断面は下図の左側のように【せん断面】の厚みが板厚の1/3程度の厚みになります。

<クリアランスが大き過ぎる場合>

下図真ん中の図のように【だれ】が大きくなり【破断面】の領域も大きくなります。加えて【かえり(バリ)】も大きく発生し抜きによる反りも大きくなります。プレス抜きするための抜き圧力はクリアランス過小な場合より小さい圧力で抜けます。

<クリアランスが小さ過ぎる場合>

下図右側の図のように【だれ】が小さくなり【二次せん断面】が発生します。【かえり(バリ)】は小さい細かなバリになります。プレス抜きするための抜き圧力はクリアランス過大な場合より大きな圧力が必要になります。クリアランスがあまりに小さすぎると金型が破損し易いので注意が必要です。

- 適正なクリアランスの値

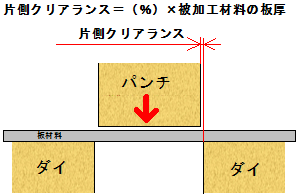

- 適正なクリアランス値は加工を行う素材板の材質及びその板厚によって設定値が異なります。一般には片側クリアランスは各材質毎の経験値(試験値)係数(%)に加工を行う材料の板厚を乗じた値で設定します(下図参照)。

各材質の実際の%係数は各社&各メーカーにて試験値・経験値として標準化していますが一般的には以下の%係数が使用できます。

※以下は一般抜きの場合。精密抜きの場合はより小さな値となります。

・【アルミ系(軟材)】⇒4~8%

・【ステンレス系】⇒7~11%

・【鉄系(SPC軟鋼)】⇒6~10%

・【真鍮(黄銅)】⇒4~9%

・【銅】⇒3~8%

・【りん青銅】⇒5~10%

上記の%係数を使用すると、例えば、ステンレスSUS304、板厚t1.5を加工材料とした場合の片側クリアランスは上記%係数の7%を使用するもとすると、

SUS304 t1.5の場合の片側クリアランス=0.07×1.5=0.105

と求めることが出来ます。

このように材質&板厚に合わせて適正クリアランスを設定することはプレス抜きの製品品質に非常に重要ではありますが、いくら理想のクリアランスで抜いてもバリ(カエリ)がゼロになることはありません。一般にはバリは必ず発生します。そのバリの高さは加工する素材の材質及び板厚に関係しますがバリの高さは板厚の1割弱程度は発生するとされています(金型の構造やクリアランスの設定にもよります)。

抜き圧力(せん断加工力)の計算方法

加工する材料をプレス抜きするためにはある一定の力(抜き圧力、せん断加工力)が無いと抜くことが出来ません。その打抜きに必要な力(=P:せん断加工力(N))は以下の計算式により概算値が求められることが知られています。

- P=L×t×Ts×K

- P:せん断加工力(N)

L:抜き加工する形状の全周長(mm)

t:板厚(mm)

Ts:引張強さ(N/mm2)

K:係数=0.8

(※)Tsは材質により異なり、代表的な材質のTsは以下の通り。 - 代表的な材質のTs:引張り強さ

- ・鋼板(SPC、SPH):270N/mm2

・鋼板(SS400):400N/mm2

・ステンレス鋼板(SUS304、SUS316):520N/mm2

・ステンレス鋼板(SUS430):450N/mm2

・アルミ板(A5052P-調質H34):285N/mm2

・アルミ板(A1050P-調質H24):125N/mm2

・アルミ板(A2017P(ジュラルミン)-調質T3、-T351):375N/mm2

・アルミ板(A2024P(超ジュラルミン)-調質T3、-T351):440N/mm2

・アルミ板(A7075P(超々ジュラルミン)-調質T6、-T651):540N/mm2

・黄銅(真鍮 C2801P-調質1/4H):440N/mm2

・銅(無酸素銅 C1020P-調質1/2H):315N/mm2

・銅(タフピッチ銅 C1100P-調質1/4H):275N/mm2

・銅(りん脱酸銅 C1220P-調質1/4H):275N/mm2

・りん青銅(C5191P-調質H):685N/mm2

・ばね用りん青銅(C5210P-調質H):705N/mm2

・ばね用ベリリウム銅(C1720P-調質1/4H):620N/mm2

(※)上記の数値はJIS規格等を参照していますが概略です。ご利用は自己責任でお願いします。詳細は必ず各メーカ・各協会等(日本鉄鋼協会、日本鉄鋼連盟、ステンレス協会、日本アルミニウム協会、日本アルミニウム合金協会、日本伸銅協会、日本銅センター、金属系材料研究開発センター、素形材センター、日本金属学会、軽金属学会、日本塑性加工学会など)でご確認下さい。 - 計算例

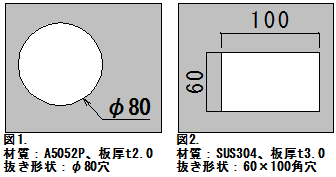

- 例として以下の図のような穴(丸穴、各穴)をプレス抜き加工するために必要な抜き圧力(せん断加工力)を上記の式を用いて計算するとそれぞれ以下のように求めれられます。

【図1】

P=L×t×Ts×K

=π×80××2×285×0.8

=114547.2(N)

【図2】

P=L×t×Ts×K

=(60+60+100+100)×3×520×0.8

=399360(N)

※いずれの場合も実際の抜き圧力はクリアランス値や金型構造にも影響されるため、加圧能力不足とならないよう安全率を考慮して金型設計をする必要があります。

※抜き圧力は慣例的にトン(ton)標記・呼称する場合が多いのでSI単位(N)を従来単位(Kgf)に換算するとそれぞれ以下となります。

【図1】のP(Kgf)=114547.2×0.101972=11680.3(Kgf)→約11.7トン(ton)

【図2】のP(Kgf)=399360×0.101972=40723.5(Kgf)→約40.7トン(ton)

よって図1のA5052P t2.0にφ80丸穴の抜きに必要な圧力は約11.7トン(ton)、図2のSUS304 t3.0に□60×100角穴の抜きに必要な圧力は約40.7トン(ton)と求められます。 - 抜き圧力(せん断加工力)を軽減する方法

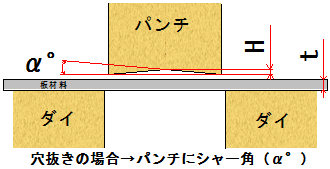

- 抜き加工を行うためのプレス機械の加圧力の能力にも限界があるのでなるべく抜き圧力を低減させたい場合や、プレス圧に伴う衝撃を出来るだけ軽減させたい場合などには下図に示すようにパンチ又はダイにシャー角(α°)を付けることにより抜き圧力(せん断加工力)を軽減することが出来ます。

穴抜きを行う場合には上の図のようにパンチ側にシャー角(α°)を設けます。図示はしていませんが逆に外形抜きを行う場合にはパンチではなくダイ側にシャー角(α°)を設けます。シャー角が無い通常のパンチとダイでの抜き加工の場合はパンチもダイも平らなので抜き外形形状全体が同時に加圧力を受けますが、シャー角を設け斜めに傾斜させることで、せん断が少しずつ行われることにより通常より少ない抜き圧力で抜くことが出来るようになります。(シャー角を設けることによりシャーリング加工と同様にハサミで紙を切るのと同じ原理を利用しています。)

シャー角の量は上の図の”H”で表す場合が多いですが、普通は被加工材料の板厚tの2倍以下で、多くは被加工材料の板厚tの2/3位(H=2/3t)が利用されているようです。H=2/3t位のシャー角を設けた場合、抜き圧力(せん断加工力)は3割位の低減が見込めます。

プレス金型の分類(加工形態・システムによる分類)

プレス加工による生産形態としては、大きく分類すると、単発形式と自動形式に大別されます。それぞれの形式の簡単な特徴と金型形式は以下のような形式が一般的です。

単発形式

プレス加工にあたってはプレス機械に作業者が付いて機械の起動・停止や製品の出し入れ等を、その都度作業者(人)が行う形式。単発形式における主に使用されるプレス金型には以下のような金型がある。

- 外形抜型

- 製品の外形を抜く金型

- 穴抜型

- 製品にある穴を抜く型

- 総抜型

- 製品の外形と製品にある穴を両方同時に抜く型

- 曲げ型

- 製品を曲げる為の型

自動形式

プレス加工にあたってはプレス機械に必ずしも作業者がつかなければならないということはなく、プレス機械は連続或いは定期的に起動されて、材料も自動的に供給されるような形式。自動形式における主な金型や形態には以下のようなものがある。

- 順送型

- コイル材がつながった状態で各工程の加工を連続で行えるように設計されたプレス金型で、金型内で材料を順次送り製品を加工し最後に完成品を切り離す。

- トランスファー型

- 1台又は数台のプレスに複数型セットし製品をフィードバーにより順次送り製品を完成させる。プレス本体と同期した搬送機構を持ったプレス機械で連続自動加工される。

- ロボットラインシステム

- 複数台の単発形式の金型をセットしたプレス機を直列に並べた状態で、そのプレス間のワークをロボットにより順次送り完成させる。

単発形式と自動形式、どちらを選択すべきか

ある製品の生産を、単発形式と自動形式のどちらを採用するかは、メーカーにより考え方や基準は異なると思いますが、一般的にいくつかの選択基準を考慮して選択します。

- トータル生産量も考慮したコスト比較による選択

- 金型コスト(単発型代:安価、順送型代:高価)とトータル生産量の部品・製品コスト(単発:製品単価高価、順送やロボット:製品単価安価)を総合して考慮し、一番安価に生産できる形態を選択する。

- 部品・製品の形状による選択

- 部品の形状により、単発型では加工出来ないものや、逆に、順送型では加工に不向きな形状があるのでそれらを考慮する。

- 部品・製品の要求精度による選択

- 部品の要求精度が厳しい製品などは製品精度を安定して得られる生産形態を選択する。一般には単発、ロボットライン、順送の順に安定度が良いと言われている。

また、以下には考慮すべき項目について、単発、自動(順送)、自動(ロボット)の3形態の一般的な相対的な大・小比較などを示します。

- 金型コスト

- 単発 < ロボット < 順送

- 製品コスト

- 順送 < ロボット < 単発

- 生産性

- 単発 < ロボット < 順送

- 付帯治具類

- 単発 < 順送 < ロボット

- 加工前の段取り性

- 単発 < 順送 < ロボット

- 使用する材料形態

- 単発:切板・定尺板、順送:コイル材、ロボット:切板・定尺板・コイル材

金型プレス加工の主な特徴など

他の加工方法と比較しての利点、欠点、加工特性、用途など、金型プレス加工の主な特徴を以下に列記します。

- 量産向き

- 板素材を加工(抜き、曲げ等)する方法は色々あるが量産に最も適している加工方法の一つと言える。

- 生産性が高い

- 金型起工&製作の期間を除けば、部品生産の工程に関しては他の方法で加工するよりも多数個をスピーディーに生産出来る。

- 加工精度が良い

- 製品の加工精度はプレス金型の精度に依存するので精度の高い加工が可能。また安定した精度での量産が可能。

- 材料歩留まりが良好

- 効率的な設計によりスクラップは減らすことが出来る。

- 被加工材質の制限が少ない

- 例:ワイヤーカット放電加工を行う場合は被加工材料は導電体である必要がある等の制限。

- 精密な加工

- 薄板、極小の部品の加工(抜き、曲げ、絞り等)も可能。

- 多品種・少量生産には不向き

- 金型製作費等のイニシャルコストがかかるため試作等の少量生産には向かない。

- 設備が高価

- 金型製作費だけでなく、プレス加工を行う機械・設備自体も高価。

- バリ・カエリ

- 抜きにおいてはバリ・カエリは多かれ少なかれ必ず発生するので処理をする必要がある。

- 危険

- 一昔前までよりは安全対策等も進んできたが危険な作業も伴いある程度の熟練が必要。

金型プレス加工による加工サンプル

真鍮板(C2801P)とアルミ板(A5052P)の金型プレス加工サンプル

詳しい加工データ・製品情報などはこちら >> 真鍮板加工例(C2801P等)

(写真をクリックで拡大)

(写真をクリックで拡大)

真鍮板 C2801P t0.3(左)/アルミ板 A5052P t0.3(右)

(写真をクリックで拡大)

(写真をクリックで拡大)

違う角度から撮ったフライマテリアル・リップウエイト

順送型によるプレス金型

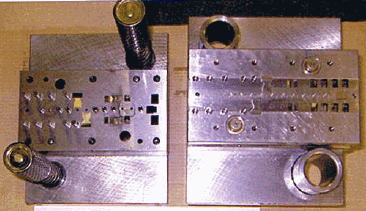

真鍮板とアルミ板の2種類(t0.3)で試作後、量産時は真鍮のt0.4を採用することとし、量産は以下の実物写真のような順送型により金型プレス加工しています。

【順送型の実物写真(フライマテリアル・リップウエイトのプレス量産加工用金型】

主なプレス機械メーカー

主なプレス機械メーカーや商社・販売代理店などをまとめています。

- アイダエンジニアリング株式会社

- 各種プレス機械、各種自動加工ライン、産業用ロボット、各種自動送り装置、金型等の製造・販売を行う。汎用プレス、汎用サーボプレス、中・大型プレス、中・大型サーボプレス、精密成形プレス、高速自動プレス他、その周辺装置等、豊富な製品ラインナップがある。

- アマダマシンツール

- アマダの戦略的グループ会社として切削、工作機械およびプレス機械部門を担う会社。切削機械器具、工作機械器具、プレス機械器具の開発・製造・販売・サービス、ブレードの開発・製造・販売。プレス機械では薄板用のプレスが主力。電動サーボプレスなど。

- コマツ産機

- コマツのプレス機械事業を担いコマツから分離独立したコマツ産機株式会社。小型から大型までの豊富な機種のプレス機械に加え板金機械も取り揃える。サーボプレス、C型・門型プレス、トランスファプレス、自動車用大型トランスファプレス、鍛造プレスなど。

- 株式会社メガテック

- 各社メーカー製及び自社生産金属プレスマシン・周辺装置、カスタマイズ・メンテナンス、中古マシン買取整備・販売等を行う。自社製品のC型プレス、ストレートサイドプレス、トランスファプレスの他、アイダやコマツ等プレス機械大手メーカーのプレスなども豊富に取り揃える。

- 山田ドビー

- 高速精密プレスの開発・製造 工法開発及び専用設備の開発・製造等を行う。3次元精密加工プレス、超高速精密プレス、サーボモータプレスなど。

- 株式会社IHI

- 宇宙航空・エネルギー機器、建機など総合重機。生産効率の高いタンデムプレスラインの他、成型能力に優れた超大型リンクドライブサーボプレスなど。

- 株式会社エイチアンドエフ

- 自動車業界向けを中心に中型から超大型までのブランキングプレス、タンデムプレス、トライアルプレス、トランスファプレス及び鍛造プレスなどを製作。

- 旭精機工業株式会社

- プレス加工品・絞り加工・トランスファープレス・ばね機械の製造販売。数々のトランスファープレスを開発。深絞り加工用のプレスが主力。

- 株式会社能率機械製作所

- 精密加工用機械プレス、精密・微細冷間鍛造加工用機械プレス、高速機械プレス、精密トランスファーシステム、特殊プレス等、塑性加工を中心とした生産システムを営業品目とする。

- 株式会社ISIS

- 高速精密機械プレスメーカー。コンピュータ等の弱電製品の部品、家電製品の部品、自動車部品等の生産現場で活躍する。ストレートサイド、Cフレーム等の高速精密プレスの製造・販売。

- 日本電産シンポ株式会社

- ロボット用減速機から変速機などの駆動機器をはじめとして、サーボ、ミンスター、キョーリなどのプレス機器などの製造・販売。プレス機器部門ではSHサーボ、ミンスター、キョーリのそれぞれの技術や生産拠点・販売網を生かして小型から大型までの高速精密自動プレスに対応。

- アサイ産業株式会社

- ファインサーボプレス、電動サーボプレス、油圧サーボプレス、汎用C型油圧プレス、トライアルプレス、ダイスポッティングプレスなどを製造・販売する。

- 株式会社アミノ

- サーボプレス、油圧プレス、その他成形設備等の設計製作、成形技術、プレス機械、成形設備等の研究開発、金型の設計、製作等を行う。サーボプレスをはじめトランスファプレス、ダイスポッティングプレスなど。

- 榎本機工株式会社

- 熱間鍛造用スクリュープレス製造メーカー。スクリュープレス(20~2000トン)、サーボモータースクリュープレス(150~2000トン)など。

- 株式会社小島鐵工所

- 様々な機械プレス、油圧プレスの製造を行う。創業200年を向かえ高度の技術によってより優れた「油圧プレスの小島」を目指す。

- 蛇の目ミシン工業株式会社

- 東京都八王子市にある産業用ロボットの製造メーカー。産業機器営業本部ではサーボプレス 卓上ロボットを多く取り扱う。

- JAM 日本オートマチックマシン株式会社

- マシンとコネクタを一貫して生産し提供できる世界でも唯一のメーカー。様々な精密プレスを製造・販売する。サーボ油圧プレス、サーボプレス、メカニカルプレス。油圧プレス、エアープレスなど。

- 株式会社放電精密加工研究所(HSK)

- 従来のプレス機の常識を超えた工作機械並みの精度を持つ、高精度直動式デジタルサーボプレス「ZENFormer」、及び単型多連方式の複合加工プレスシステム「Divo」を製造・販売。

- 住友重機械工業株式会社 - 産業機器事業部

- プレス機械のエンジニアリング・製造・サービス事業、さらに精密機械加工、組立て・試運転・据付等の製造事業を高いレベルで展開する。各種液圧プレスの設計・製作。

- 株式会社大阪ジャッキ製作所

- プレス機械においては汎用油圧プレス、油圧サーボプレス、冷間鍛造油圧プレス、熱間鍛造油圧プレス等の製造・販売を行う。

- AP&T株式会社

- 油圧プレス・液圧プレスの販売。深絞り油圧プレス、対向液圧プレスなど。

- 川崎油工株式会社

- 各種プレス及び自動化装置の製造。各種油圧プレス・成形機・プレス機・鍛造プレス、深絞りプレス(高速プレス)など。

- 三起精工株式会社

- 油圧プレス、反転式ダイスポッティングプレス、トライアウトプレス、成型プレス、へミングプレス、ホットプレス、高速トリミングプレス等の産業用機械を生産している油圧プレスの総合メーカー。

- 東和精機株式会社

- 全自動歪取機のパイオニア。手動歪取機、トランスファーモールドプレス、油圧プレス及び特殊プレスの製造・販売など。

- 株式会社富士機工

- アイデア金型、油圧プレス、NC付パンチングプレス、鍛圧機械、工作機械等の販売。

- 日立オートモティブシステムズ株式会社

- アツギ油圧プレス(APプレス)、アツギサーボプレスなど。

- 株式会社マテックス精工

- 各種プレス機及び各種専用機の設計・製造・販売。小型クランクプレス・小型油圧プレス・ハンドプレス・小型エアークラッチプレス機など。

- 森鉄工株式会社

- 油圧プレスの設計・開発・製造・販売。 冷間鍛造プレス、ファインブランキングプレス、多軸油圧サーボプレスの開発を行う。

関連情報・参考ページ

- プレス機械

- 油圧プレス、機械プレス、クランクプレス、液圧プレスなど各種プレス機械・加工に関する用語・定義や、金型、ダイ、ベッド、各種工具などプレス機械の主要構成要素と付属品、プレス機械の操作、仕様、周辺装置などの用語・定義について。

- タレパン加工(NCT加工)

- 薄板材料の穴加工やニブリング・追い抜きによるブランク加工の手段の一つとして利用されるNCT加工(タレパンとも言われるNCタレットパンチプレスによる加工)について。概略構成やNCT加工の特徴・用途、成形加工・打ち抜き加工の種類の説明など。