ワイヤーカット放電を応用した板金材料の精密切断、高精度プランク加工

精密板金・板金加工の主な工程・作業手順のなかで、ワイヤー放電加工機を利用した板金材料の切断(カット)、穴あけ、ブランク加工などについて、その方法や用途・特徴などをご説明いたします。

ワイヤー加工(カット・切断、穴あけなど)

ワイヤーカット放電加工は薄板材の切り出しよりも、高度な加工精度が要求される金型や歯車、精密治具、焼入れ部品の後加工などといったブロック材からの加工に利用されることの方が一般的かと思いますが、精密板金wizで行うワイヤー加工では、鋼板(鉄板)やステンレス板、銅板、アルミ板、真鍮板などの薄板金属(板金材料)の精密切断・カット・穴あけなどにもよく利用します。

薄板金属材料(板金材料)の切断などにワイヤーカット放電加工を利用するケースとしては、例えば以下のような場合があります。

- 極薄板金属の加工

- 板厚t0.05mm程度の薄板でも精度良く切断できます。原理的には、板厚t0.01mm程度の板(箔)でもカットできます。これほどの薄板(箔材)になると一般的なレーザー加工機や通常使用する一般的なタレパン(NCT加工)ではカット或いは抜き加工するのは困難です。

- 細幅形状の部品・製品のカット

- 極端に細幅・細長い形状の切り出しを行うのに適しています。入熱を伴うレーザー加工やせん断応力のかかるシャーリングカットでは、反りやねじれを伴い切断が困難な場合などに利用できます。

- 寸法精度の要求が高精度な精密形状のブランク加工

- 精密な寸法精度(寸法公差)部品のカットに対応できます。レーザーカットでは要求精度を満足できないような精密形状のブランクカットや、エッチング加工では板厚が厚すぎて精度が出せない場合などに採用できます。

- 切断に伴うねじれや反り、たわみを嫌う板材のカット

- 反り・タワミ・ねじれを発生させることなく切断できるため、細幅・細長形状をはじめ反りやネジレがあっては困るような製品の切り出しに適しています。薄板の場合はエッチングも適しますが少量の試作品の場合はコスト的にワイヤー加工の方が有利です。

- 銅板のカット・切断

- シャーリングでは切断できない曲線や複雑形状であり、タレットパンチプレス(NCT)にも適さない薄板或いは厚板の銅板のカットに利用できます。通常のレーザー加工機では反射率が高く切断が困難な銅板の切断を行うことができます。

ワイヤー放電加工機

ワイヤー放電加工機とは、ワイヤーカット放電加工機などとも言い、放電加工法の一つで、工作物と走行する極細の太さのワイヤ電極との間の放電現象を利用して加工を行う工作機械です。二次元形状の金型や微細加工・精密加工などに利用でき、金型業界など中心に利用が拡大し、現在では精密加工には欠かすことのできない工作機械のひとつと言えます。

(以下の参考写真・模式図参照)

【ワイヤー放電加工機の参考写真・模式図】

【ワイヤー放電加工機の参考写真・模式図】

ワイヤー放電加工機で電極として使用するワイヤーは、一般に黄銅製(真鍮製)で、ワイヤの太さ(直径)がφ0.05mmからφ0.3程度の髪の毛のような極細のワイヤーが使われます(実用的にはφ0.2~φ0.3の黄銅製ワイヤー線が一般的です)。

ワイヤ放電加工機では、このようなワイヤを電極とし、工作物(ワーク)を加工液中(主に水槽や油槽)に浸漬してワークと電極間に放電現象を発生させることにより、工作物を溶融除去することで高精度・微細加工を可能にします。

ワイヤー電極には電気を放電させるだけで工作物には接触しない非接触加工のため、切削では難加工な焼入鋼や、薄すぎて切削では加工出来ない材料も容易に加工することができます。原理的にはどんなに硬い材質でも導電性さえあれば(電気を通す性質の材料であれば)加工可能です(逆に言えば導電性のない材料は加工できません)。

概略構成・加工原理

一般的なワイヤーカット放電加工機の概略構成・簡単な原理図としては、以下の模式図のような構成となります。

一般的な加工機の機械本体部の構成としては、上図のように、ワイヤー線(主に黄銅線)の供給部&回収部、供給部から送り出されるワイヤー線及び回収部へ送られるワイヤー線それぞれを上下でガイドするワイヤーガイド部、加工を行う工作物を載せるテーブル、それをX-Y方向へ移動させるX軸駆動部&Y軸駆動部、パルス電流を発生させる加工電源、そして入力されたNCデータにより加工機の動きを制御するをNC装置などが基本的な構成となります。

加工液としては誘電体の液体として主に水や油が用いられますが、取り扱いが簡易、火災の心配が無く夜間の放置運転もできて加工部分とワイヤの冷却が良い、加工粉の除去が良好で加工を安定に保つことができる等の理由から、水を加工液として使用するものが多くなっています。また、水を加工液に利用する機械には吹き掛け方式(かけ流し)と浸漬方式(ドブ漬け方式)がありますが、水が途切れると言う事がない安定した方式の浸漬方式のほうが主流となっているようです。

ワイヤーカット放電加工の一般的な加工手順を簡単に説明すると、以下の模式図のようなフローとります。

- 加工手順①

- まず加工を行う工作物(ワーク)をテーブル上にセットします。

工作物の端部からスタートしてカットしていくことももちろんできますが、通常はワイヤカットをスタートする位置には工作物の内部応力による変形を避ける目的で、工作物にスタート穴(ワイヤー線が通る大きさの穴であれば穴の大きさは任意です)をあけておき、そこにワイヤー線を通します。予め入力してあるNCデータに従ってテーブル(又はワイヤー)がXY方向(平面上)に移動することによって加工が開始します。

- 加工手順②

- まずスタート穴周辺を避けるために若干のアプローチ(助走距離)を取って、テーブル(又はワイヤー)が移動することによって工作物をカットをしていきます。カットが始まると、その後、NC加工データに従って所定の加工形状に自動運転でカットしていきます。

このときの工作物がカットされる様子は下図の拡大模式図のようなイメージです。

工作物とワイヤ電極は、数十ミクロン(数十μm)の一定の距離を保ちながら両者が接触することなくカットされていきますので、ワイヤーカットの切り代としては、使用するワイヤー線径にもよりますが幅0.4mm程度となり、切削による加工と比べると非常に効率の良い加工であると言えます。

加工液中で絶縁状態にある工作物とワイヤー電極の間隔(隙間)が数十ミクロン位まで近づくと、両者の絶縁が破壊されて火花放電が発生し、そこに瞬時にパルス電流が流れ込むことによりアーク柱という密度の高い放電状態で局部的に数千度の高温が発生して金属(工作物)が溶融します。

さらに、アーク柱を取り巻いている加工液(水)の温度も瞬時に上昇及び気化して急激な体積膨張を起こすことによって極間の一部に爆発現象が発生し、工作物と電極表面の溶解金属を極間から吹き飛ばします。

そして、パルス電流が切れると同時に回りのきれいな水が流入することにより溶解金属が冷却されて細かなクズとなり洗い流されて極間が再び絶縁が回復し、つぎのパルス電圧の供給を待ちます。

このように電圧パルス一発ごとに金属(工作物)の溶解及び除去が行われ、これが毎秒数十万回繰り返されることにより工作物のカット(溶解及び除去)を行うのがワイヤーカット放電加工の原理であり、非接触加工となる理由です。

- 加工手順③

- あらかじめ入力してあるNCデータに従い、テーブル(又はワイヤー)がXY方向に移動することによって一筆書きの要領で工作物をカットしていきます。

NC制御で連続運転するので、作業者がついていなくとも無人運転で加工が進みます。

- 加工手順④

- 加工が進み一筆書きの終わりの地点、つまり、スタート穴から取ったアプローチ(助走距離)後のスタート地点までカットが進むと、ワーク(工作物)からくりぬかれた部分が製品として切り落とされます。

ワイヤーカット放電加工の主な特徴など

利点、欠点、加工特性、用途など、ワイヤカット加工の主な特徴を以下に列記します。

- 導電体であること

- 放電加工の原理から、被加工物(工作物)は、電気を通す材料、つまり、導電体でなければならない。

- 非接触加工

- 同様に放電加工の原理から、ワイヤー電極が加工する材料に直接接触しない非接触加工である。加工する材料に機械的な圧力が加わらないので、圧力による大きな変形・損傷やひずみが発生しない。

- 硬さに左右されない

- 基本的には電気を通す材料であれば、どんなに硬い材料でも加工が可能。切削では困難な硬い材料や粘る材料、焼入鋼なども容易に加工でき、材料の硬さに左右されない加工が可能。ただし、熱で溶かす加工のため、ハステロイのような耐熱鋼など、溶融点の高い物質の加工速度は遅くなる。

- 工具が不要

- マシニングセンターやフライス加工などによる切削加工で必要な様々な刃物工具などは一切不要。経済的にも比較的安価な黄銅製などの極細ワイヤー線を工具・刃物代わりに使用し、ワイヤ1本ですべて加工するので工具を替えたり掴み替えしたりなどの手間は不要。

- 複雑・任意形状のカットが可能

- NCプログラミングができる形状であれば複雑な曲線形状でもカットを行うことができる。切削では実現できない複雑形状や、板材料の場合はプレス抜きなどでは実現できない任意形状の加工をワイヤー一本で加工できる。

- 精密加工・微細形状加工

- 加工材料や形状、加工条件などにもよるが、ミクロン単位の非常に高精度の加工や、複雑かつ微細形状の加工にも対応できる。

- カットスピード

- 例えば板金加工材料(薄板から厚板までの板材)の製品外形のカット(ブランク加工)を行う場合を考えると、加工速度はレーザー加工機によるレーザーカットやNCT加工(タレパン加工)による追い抜きとは比較にならないほど遅く、時間がかかる。

- 火災の心配がない

- 加工液として水を使用していることから、火災を発生する心配がない。

- 無人運転・夜間運転

- 上記のようにカットスピードは遅いが、火災の心配が無いので、NCプログラムによる無人運転が可能。そのため、加工中に他の作業を行ったり、夜間に無人で長時間運転したりすることができる。

- 微小な切断幅

- 切断幅(カット代、切り代)が狭い。切断幅は使用するワイヤー線径プラスアルファであり、ワイヤーの通り道である0.4ミリ程度となるので、ノコ切断やガス溶断、プラズマ切断などと比較して非常に小さい。

- 加工材料の経済性

- 加工材料をマシンに固定する掴み代さえ確保できれば、上記のように切断幅も非常に小さいので、加工材料の余分な取り代が必要なく、切削加工のようなほかの加工方法に比べて材料を無駄なく利用することができ、特に高価な材料の場合は材料費の節約につながる場合がある。

- 変形が少ない

- 加工に伴う変形がほとんど出ない。放電加工による発熱は瞬間的で、常に水で冷却し続けているため、加工材料の熱変形などは非常に微小で、通常は全く無視できるレベル程度。また、非接触加工であり、加工材料にほとんど力が加わらないことも加工に伴う変形が微小である理由である。

- 極薄板も切れる

- 上記のように変形の無い加工が可能なため、通常のプレス機などでは切断・抜きが困難な薄板の切断にも利用できる。

- バリ・カエリがない

- タレパン(NCT)や金型プレスなどのプレス機でのせん断加工による切断では多かれ少なかれ必ず発生するようなバリやカエリの発生がないので、バリ・カエリ取りの後処理の必要がない。

- ザグリ加工ができない

- 切削加工や形彫放電加工が得意とするようなザグリ穴(貫通穴ではなく底付きの穴)の加工はできない。

- 量産は不向き

- 加工精度は非常に高精度であるが、加工速度が遅く、数量の多い製品の製作にはコスト的にも向かない。

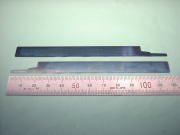

ワイヤー放電加工を利用した板金加工サンプル

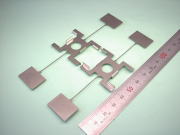

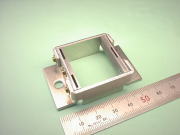

ステンレス板(SUS316L)のワイヤカット精密板金加工サンプル

詳しい加工データ・製品情報などはこちら >> ステンレス板金加工例(SUS304-2B等)

アルミ板 A5052P等のワイヤー加工品サンプル

詳しい加工データ・製品情報などはこちら >> A5052P等のアルミ板金加工例

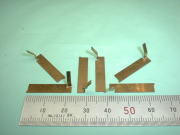

組立治具製作(アセンブリジグ) アルミ板 A5052P t2.0

組立治具製作(アセンブリジグ) アルミ板 A5052P t2.0

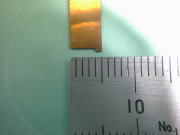

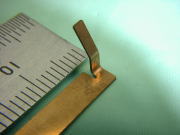

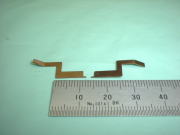

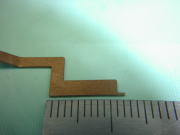

りん青銅板(バネ用リン青銅板)のワイヤ加工サンプル

詳しい加工データ・製品情報などはこちら >>

りん青銅・バネ用リン青銅 C5191P・C5210P サンプル

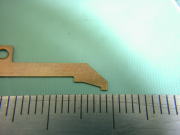

バネ用ベリリウム銅(C1720P)のワイヤカット加工サンプル

詳しい加工データ・製品情報などはこちら >> バネ用ベリリウム銅 C1720P等 板ばね加工例

焼入れリボン鋼等(ばね用冷間圧延鋼帯)のワイヤカットサンプル

詳しい加工データ・製品情報などはこちら >>

QSK焼入れリボン鋼(バネ用炭素鋼帯)等 板バネ加工例

異形シックネスゲージ(隙間ゲージ)-焼入れリボン鋼 QSK5 t0.1

異形シックネスゲージ(隙間ゲージ)-焼入れリボン鋼 QSK5 t0.1

SK5押さえ板(試料固定治具)-焼入れリボン鋼 QSK5 t0.1

SK5押さえ板(試料固定治具)-焼入れリボン鋼 QSK5 t0.1

8極・12極-磁気式薄板回転円盤-焼入れリボン鋼 QSK5 t0.1

8極・12極-磁気式薄板回転円盤-焼入れリボン鋼 QSK5 t0.1

フライス等の切削とワイヤカット放電加工を併用した機械加工部品サンプル

詳しい加工データ・製品情報などはこちら >> フライス、旋盤等の機械加工・切削加工サンプル

コイル余熱ブロック・カラー 黄銅(真鍮 C2801P/C3604B)

コイル余熱ブロック・カラー 黄銅(真鍮 C2801P/C3604B)

プローブ固定金具・SUS治具A、B(ステンレス SUS304)

プローブ固定金具・SUS治具A、B(ステンレス SUS304)

主なワイヤー放電加工機メーカー

主な放電加工機メーカー(ワイヤー放電加工機、形彫放電加工機)や商社・販売代理店などをまとめています。

- 西部電機株式会社

- 高速・高精密CNCワイヤ放電加工機のMシリーズ、精度にこだわったMMシリーズ、Mシリーズの頂点MPシリーズなどをラインナップ。世界最高技術を有した自動結線装置を標準装備したものや、簡易スタート穴加工ができるワンタッチ取りつけ可能な穴あけ装置を装備するものなどがある。

- 三菱電機

- 三菱電機の放電加工機オフィシャルサイトDIAX-NET.COMで、製品ラインナップ・仕様、加工サンプル事例や動画での紹介、ちょっとした工夫や裏技から、理論に基づく加工方法・ノウハウまで紹介するなど、自社の放電加工機の情報を詳しく紹介している。

- ファナック株式会社

- ファナックの総合力を結集した最新鋭の高速・高精度AIワイヤカット放電加工機 FANUC ROBOCUT α-iD series など。高性能CNCとデジタルサーボ技術が安定した高速・高精度加工、高剛性鋳物と徹底した熱絶縁構造により、更なる高精度化、故障が少なく、高い稼働率を実現し、進化したAWFにより安心無人運転を可能にしている。

- 牧野フライス製作所

- 「高速両ノズル離し加工 H.E.A.T.」「φ0.3mmワイヤによる高能率加工」で高い生産性と収益性を追求したDUOシリーズをはじめ、多くの機種を取り揃えたUシリーズや、精密金属プレスの分野で高まる表面粗さ、形状精度への要求に対応する油加工液を使用するワイヤ放電加工機など、豊富な機種を取り揃える。

- Sodick(株式会社ソディック)

- NC放電加工機のパイオニア Sodick。工作機械業界初の快挙となるリニアモータ駆動形彫り及びワイヤ放電加工機の機械性密度10年間保証を実施する。医療機器、航空宇宙産業など高精度部品加工に対応するリニアモータ駆動の高速ワイヤ放電加工機のエントリーモデルAD325Lのほか、多数をラインナップしている。

- GF AgieCharmilles(アジェ・シャルミー)

- ヨーロッパ(スイス)の老舗のメーカー。アジェとシャルミーという会社の合併した。加工精度の優れた小型から大型サイズまで多くのWire Cut EDM(ワイヤーカット放電加工機)を取り揃える。

関連情報・参考ページ

- 精密板金・板金加工の主な工程

- 精密板金加工の主な工程・作業手順の概要説明。設計・図面展開、ブランク加工(NCTタレパン、レーザーカット、ワイヤーカット、フォトエッチング、シャーリング、金型プレス)、前段加工、曲げ加工(ベンディング)、溶接、仕上げ、表面処理、組み立て、検査・納品まで。